Ð

КÐŅ*Ņ

Ð

Ap=f(x)

Ð

tn=f(j)

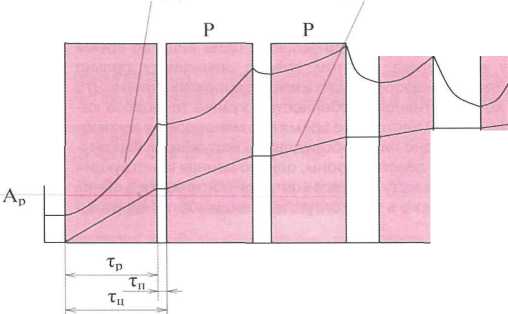

Ð ÐļŅ. 3. ÐĻÐļŅÐūŅÐ―Ðū-ÐŋŅÐĩŅŅÐēÐļŅŅŅÐđ ОÐĩŅÐūÐī ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧÐĩО КаÐŧÐūŅÐļŅÐĩŅа:

Ap=f(x) â КŅÐļÐēаŅ ŅÐ―ÐĩŅÐģÐūÐŋÐūŅŅÐĩÐąÐŧÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūŅŅŅÐ°Ð―ÐūÐēКÐļ; tn=f(r) â КŅÐļÐēаŅ Ð―Ð°ÐģŅÐĩÐēа ÐļзÐūÐŧŅŅÐļÐļ; Ð ŅÐŧâ â ОÐūŅÐ―ÐūŅŅŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ; ŅÐŋ â ÐēŅÐĩОŅ ÐūŅКÐŧŅŅÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ; tn â ŅÐĩОÐŋÐĩŅаŅŅŅа Ð―Ð°ÐģŅÐĩÐēа ÐļзÐūÐŧŅŅÐļÐļ; ip â ÐēŅÐĩОŅ ŅÐ°ÐąÐūŅŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ

ОÐļÐ―

ÐŅ Â°ÐĄ

Ð Ð

Ņ

ÐąŅŅŅŅÐū ÐļŅÐŋаŅŅŅŅŅŅ, ÐūÐąŅазŅŅŅŅŅ ŅŅÐĩŅÐļÐ―Ņ, ŅаŅŅÐŧÐūÐĩÐ―ÐļŅ Ðļ ÐŋÐūŅÐļŅŅÐūŅŅŅ.

ÐŅÐĩ ŅŅÐū ÐŋŅÐļÐēÐūÐīÐļŅ К ÐūÐąÐļÐŧŅÐ―ÐūОŅ ŅÐēÐŧаÐķÐ―ÐĩÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ, ÐūŅÐūÐąÐĩÐ―Ð―Ðū ÐēÐū ÐēŅÐĩОŅ ÐīÐŧÐļŅÐĩÐŧŅÐ―ŅŅ ÐūŅŅŅÐūÐĩÐē, КÐūÐģÐīа Ð―Ð°ÐąÐŧŅÐīаÐĩŅŅŅ ŅÐąÐŧÐļÐķÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐĒÐ Ðļ ÐūКŅŅÐķаŅŅÐĩÐģÐū ÐēÐūзÐīŅŅ а. ÐÐĩŅÐĩŅÐēÐŧаÐķÐ―ÐĩÐ―ÐļÐĩ ÐļзÐūÐŧŅŅÐļÐļ ŅÐūÐīÐĩÐđŅŅÐēŅÐĩŅ ŅÐĩзКÐūОŅ ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ÐĩÐĩ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐūÐđ ÐŋŅÐūŅÐ―ÐūŅŅÐļ. ÐĢŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ðū, ŅŅÐū ÐŋÐūŅÐŧÐĩ ÐūŅŅŅÐūŅ ÐēÐūŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―ÐļÐĩ ŅŅÐĩÐąŅÐĩОÐūÐģÐū ŅŅÐūÐēÐ―Ņ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐūÐđ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ÐŋÐĩŅÐĩŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūÐđ ÐļзÐūÐŧŅŅÐļÐļ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ ÐŧÐļŅŅ ŅÐĩŅÐĩз ŅаŅ ŅÐ°ÐąÐūŅŅ ŅÐŧÐĩКŅŅÐūÐēÐūза Ņ ŅÐūКÐūÐēÐūÐđ Ð―Ð°ÐģŅŅзКÐūÐđ. ÐÐļÐ―Ð°ÐžÐļКа ÐļзОÐĩÐ―ÐĩÐ―ÐļŅ ÐŋаŅаОÐĩŅŅа ÐŋÐūŅÐūКа ÐūŅКазÐūÐē ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ ŅÐŧÐĩКŅŅÐūÐēÐūзÐūÐē 2ÐÐĄ6, ÐŋŅÐĩÐīŅŅаÐēÐŧÐĩÐ―Ð―Ð°Ņ Ð―Ð° ŅÐļŅ. 2, ŅÐēÐļÐīÐĩŅÐĩÐŧŅŅŅÐēŅÐĩŅ Ðū ŅŅŅÐĩŅŅÐēÐĩÐ―Ð―ÐūО ÐļзОÐĩÐ―ÐĩÐ―ÐļÐļ КÐūÐŧÐļŅÐĩŅŅÐēа ÐūŅКазÐūÐē ÐĒÐ ÐŋÐū ŅÐĩзÐūÐ―Ð°Ðž ŅКŅÐŋÐŧŅаŅаŅÐļÐļ.

ÐÐĩŅОÐūŅŅŅ Ð―Ð° ÐēÐēÐūÐī ŅÐŧÐĩКŅŅÐūÐēÐūзÐūÐē 2ÐÐĄ6 Ðē ŅКŅÐŋÐŧŅаŅаŅÐļŅ Ðē 2009 Ðģ. аÐŧÐģÐūŅÐļŅО аÐēŅÐūОаŅÐļŅÐĩŅКÐūÐđ заŅÐļŅŅ ÐĒÐ ÐŋŅÐļ ÐąÐūКŅÐūÐēÐ°Ð―ÐļÐļ ÐīÐū ŅÐļŅ ÐŋÐūŅ Ð―Ðĩ ŅŅÐūÐēÐĩŅŅÐĩÐ―ŅŅÐēÐūÐēÐ°Ð―. Ð ÐąÐūÐŧŅŅÐļÐ―ŅŅÐēÐĩ ŅÐŧŅŅаÐĩÐē ŅŅÐū ÐŋŅÐļÐēÐūÐīÐļŅ К ÐŋÐūŅÐēÐŧÐĩÐ―ÐļŅ КŅŅÐģÐūÐēÐūÐģÐū ÐūÐģÐ―Ņ ÐŋÐū КÐūÐŧÐŧÐĩКŅÐūŅŅ ÐĒÐÐ.

ÐÐū ÐžÐ―ÐūÐģÐļŅ ŅÐŧŅŅаŅŅ ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļÐĩ ÐļзÐūÐŧŅŅÐļÐļ ÐĒРОÐūÐķÐĩŅ ÐąŅŅŅ ÐŋŅÐĩÐīÐūŅÐēŅаŅÐĩÐ―Ðū ŅÐēÐūÐĩÐēŅÐĩОÐĩÐ―Ð―ŅО КÐūÐ―ŅŅÐūÐŧÐĩО ŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūŅŅÐļ Ðļ, ÐŋŅÐļ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūŅŅÐļ, ŅŅŅКÐļ. Ð Ð―Ð°ŅŅÐūŅŅÐĩÐĩ ÐēŅÐĩОŅ, Ðē ŅÐūÐūŅÐēÐĩŅŅŅÐēÐļÐļ Ņ ÐļÐ―ŅŅŅŅКŅÐļŅОÐļ, ŅÐūŅŅÐūŅÐ―ÐļÐĩ ÐļзÐūÐŧŅŅÐļÐļ ŅŅÐģÐūÐēŅŅ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ ÐūŅÐĩÐ―ÐļÐēаÐĩŅŅŅ ОÐĩÐģÐūООÐĩŅŅÐūО ÐŋÐū ÐēÐĩÐŧÐļŅÐļÐ―Ðĩ аКŅÐļÐēÐ―ÐūÐģÐū ŅÐūÐŋŅÐūŅÐļÐēÐŧÐĩÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ. ÐŅÐūÐģÐū, КаК ÐŋÐūКазаÐŧÐļ ÐļŅŅÐŧÐĩÐīÐūÐēÐ°Ð―ÐļŅ, ÐēÐū ÐžÐ―ÐūÐģÐļŅ ŅÐŧŅŅаŅŅ Ð―ÐĩÐīÐūŅŅаŅÐūŅÐ―Ðū ÐīÐŧŅ ÐūÐąŅÐĩКŅÐļÐēÐ―ÐūÐđ ÐūŅÐĩÐ―ÐšÐļ ŅÐūŅŅÐūŅÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ. ÐĢŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ðū, ŅŅÐū ŅÐŧÐĩКŅŅÐūÐēÐūзŅ Ņ ÐŋÐĩŅÐĩŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ŅОÐļ ŅŅÐģÐūÐēŅОÐļ ÐīÐēÐļÐģаŅÐĩÐŧŅОÐļ Ðļ, ŅÐūÐūŅÐēÐĩŅŅŅÐēÐĩÐ―Ð―Ðū, ŅÐĩзКÐļО ŅÐ―ÐļÐķÐĩÐ―ÐļÐĩО ŅŅÐūÐēÐ―Ņ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐūÐđ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ, ÐēÐēÐūÐīŅŅŅŅ Ðē ŅÐ°ÐąÐūŅŅ Ņ ŅŅÐķÐĩÐŧÐūÐēÐĩŅÐ―ŅОÐļ ÐŋÐūÐĩзÐīаОÐļ, КÐūÐģÐīа ÐŋŅÐļ ÐŋŅÐļÐŧÐūÐķÐĩÐ―ÐļÐļ ŅÐ°ÐąÐūŅÐĩÐģÐū Ð―Ð°ÐŋŅŅÐķÐĩÐ―ÐļŅ Ð―Ð° ÐēŅŅŅÐļŅ ÐŋÐūзÐļŅÐļŅŅ ŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―ÐļŅ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ ÐĩÐĩ ÐŋŅÐūÐąÐūÐđ.

Ð ÐŅÐūÐĩКŅÐ―Ðū-КÐūÐ―ŅŅŅŅКŅÐūŅŅКÐūО ÐąŅŅÐū ÐŧÐūКÐūОÐūŅÐļÐēÐ―ÐūÐģÐū Ņ ÐūзŅÐđŅŅÐēа (ÐÐÐ ÐĶÐĒ) ŅазŅÐ°ÐąÐūŅÐ°Ð―Ð° КÐūÐ―ŅŅŅŅКŅÐūŅŅКаŅ ÐīÐūКŅОÐĩÐ―ŅаŅÐļŅ Ð―Ð° ÐŋÐĩŅÐĩÐ―ÐūŅÐ―ÐūÐĩ ŅŅŅŅÐūÐđŅŅÐēÐū ŅÐļÐŋа Ð3280 ÐīÐŧŅ КÐūÐ―ŅŅÐūÐŧŅ ŅŅÐĩÐŋÐĩÐ―Ðļ ŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūŅŅÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē Ðļ ОÐūŅÐūŅÐ―ŅŅ ÐēаÐģÐūÐ―ÐūÐē ŅÐŧÐĩКŅŅÐūÐŋÐūÐĩзÐīÐūÐē. Ð Ð°ÐąÐūŅа ŅŅÐūÐģÐū ŅŅŅŅÐūÐđŅŅÐēа ÐūŅÐ―ÐūÐēÐ°Ð―Ð° Ð―Ð° Ð°Ð―Ð°ÐŧÐļзÐĩ ÐĩОКÐūŅŅÐ―ŅŅ Ņ аŅаКŅÐĩŅÐļŅŅÐļК Ðļ ŅÐūÐŋŅÐūŅÐļÐēÐŧÐĩÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ. ÐŅÐū ÐīаŅŅ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ ŅŅŅÐĩŅŅÐēÐĩÐ―Ð―Ðū ŅОÐĩÐ―ŅŅÐļŅŅ ŅÐļŅÐŧÐū ÐŋŅÐūÐąÐūÐĩÐē ÐļзÐūÐŧŅŅÐļÐļ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ ŅÐŧÐĩКŅŅÐūÐēÐūзÐūÐē 2ÐÐĄ6 ÐŋŅŅÐĩО ŅÐēÐūÐĩÐēŅÐĩОÐĩÐ―Ð―ÐūÐģÐū ÐēÐūŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―ÐļŅ ŅŅÐĩÐąŅÐĩОÐūÐģÐū ŅŅÐūÐēÐ―Ņ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐūÐđ ÐŋŅÐūŅÐ―ÐūŅŅÐļ ÐļзÐūÐŧŅŅÐļÐļ ŅŅŅКÐūÐđ. Ðа ÐēŅŅÐĩŅÐšÐ°Ð·Ð°Ð―Ð―ÐūÐĩ ŅŅŅŅÐūÐđŅŅÐēÐū ÐŋÐūÐŧŅŅÐĩÐ― ÐŋаŅÐĩÐ―Ņ Ð―Ð° ÐŋÐūÐŧÐĩÐ·Ð―ŅŅ ОÐūÐīÐĩÐŧŅ.

ÐŅÐ―ÐūÐēÐ―ÐūÐĩ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļÐĩ ŅŅŅŅÐūÐđŅŅÐēа ŅОÐūÐ―ŅÐļŅÐūÐēÐ°Ð―Ðū Ðē ОÐĩŅаÐŧÐŧÐļŅÐĩŅКÐūО КÐūŅÐŋŅŅÐĩ ÐŋŅŅОÐūŅÐģÐūÐŧŅÐ―ÐūÐđ ŅÐūŅОŅ, ÐūŅÐ―Ð°ŅÐĩÐ―Ð―ÐūО ŅŅŅКÐūÐđ ÐīÐŧŅ ÐŋÐĩŅÐĩÐ―ÐūŅКÐļ ŅŅŅŅÐūÐđŅŅÐēа. Ðа ÐŧÐļŅÐĩÐēÐūÐđ ÐŋÐ°Ð―ÐĩÐŧÐļ КÐūŅÐŋŅŅа ŅŅŅŅÐūÐđŅŅÐēа ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―Ņ ÐūŅÐ―ÐūÐēÐ―ŅÐĩ ÐūŅÐģÐ°Ð―Ņ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ÐŋŅÐūŅÐĩŅŅÐūО ÐŋŅÐūÐēÐĩŅКÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ (ÐēŅКÐŧŅŅаŅÐĩÐŧÐļ, ÐŋÐĩŅÐĩКÐŧŅŅаŅÐĩÐŧÐļ, ŅÐļÐģÐ―Ð°ÐŧŅÐ―ŅÐĩ ÐŧаОÐŋŅ Ðļ Ņ.Ðŋ.). РКÐūŅÐŋŅŅÐĩ ÐŋŅÐĩÐīŅŅОÐūŅŅÐĩÐ― ÐīÐūÐŋÐūÐŧÐ―ÐļŅÐĩÐŧŅÐ―ŅÐđ ÐūŅŅÐĩК ÐīÐŧŅ ŅазОÐĩŅÐĩÐ―ÐļŅ аККŅОŅÐŧŅŅÐūŅÐ―ŅŅ ÐąÐ°ŅаŅÐĩÐđ.

ÐÐ°Ð―Ð―ÐūÐĩ ŅŅŅŅÐūÐđŅŅÐēÐū ŅÐ―ÐļÐēÐĩŅŅаÐŧŅÐ―Ðū Ðļ аÐēŅÐūÐ―ÐūÐžÐ―Ðū, ÐūÐ―Ðū ОÐūÐķÐĩŅ ÐļŅÐŋÐūÐŧŅзÐūÐēаŅŅŅŅ КаК Ðē ŅÐĩŅÐēÐļŅÐ―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēÐ―ŅŅ ÐīÐĩÐŋÐū, ŅаК Ðļ Ð―Ð° заÐēÐūÐīаŅ ÐŋŅÐļ ÐŋŅÐūÐēÐĩÐīÐĩÐ―ÐļÐļ ŅŅÐĩÐīÐ―ÐĩÐģÐū Ðļ КаÐŋÐļŅаÐŧŅÐ―ÐūÐģÐū ŅÐĩОÐūÐ―ŅÐūÐē. ÐŅÐĩОŅ ÐŋŅÐūÐēÐĩŅКÐļ ŅÐūŅŅÐūŅÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ ÐūÐīÐ―ÐūÐģÐū ÐīÐēŅŅ ŅÐĩКŅÐļÐūÐ―Ð―ÐūÐģÐū ŅÐŧÐĩКŅŅÐūÐēÐūза Ð―Ðĩ ÐŋŅÐĩÐēŅŅаÐĩŅ ÐūÐīÐ―ÐūÐģÐū ŅаŅа. ÐŅÐļ ŅŅÐūО ÐēŅКаŅКа ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ Ð―Ðĩ ŅŅÐĩÐąŅÐĩŅŅŅ.

ÐзОÐĩŅÐĩÐ―ÐļÐĩ ŅŅÐĩÐŋÐĩÐ―Ðļ ŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūŅŅÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ Ðē аÐēŅÐūОаŅÐļзÐļŅÐūÐēÐ°Ð―Ð―ÐūО ŅÐĩÐķÐļОÐĩ. ÐаÐŋŅŅК ÐŋŅÐūŅÐĩŅŅа ÐļзОÐĩŅÐĩÐ―ÐļŅ ÐūŅŅŅÐĩŅŅÐēÐŧŅÐĩŅŅŅ ÐūÐŋÐĩŅаŅÐūŅÐūО ÐŋŅŅÐĩО Ð―Ð°ÐķаŅÐļŅ Ð―Ð° ÐšÐ―ÐūÐŋКŅ ÂŦÐŅŅКÂŧ, ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―Ð―ŅŅ Ð―Ð° ÐŧÐļŅÐĩÐēÐūÐđ ÐŋÐ°Ð―ÐĩÐŧÐļ ŅŅŅŅÐūÐđŅŅÐēа.

ÐĄŅŅÐĩŅŅÐēŅÐĩŅ Ð―ÐĩŅКÐūÐŧŅКÐū ŅазÐŧÐļŅÐ―ŅŅ ŅÐŋÐūŅÐūÐąÐūÐē ÐēÐūŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―ÐļŅ ÐīÐļŅÐŧÐĩКŅŅÐļŅÐĩŅКÐļŅ ŅÐēÐūÐđŅŅÐē ÐļзÐūÐŧŅŅÐļÐūÐ―Ð―ŅŅ ÐūÐąÐžÐūŅÐūК ÐĒÐ. Ð Ð―ÐļО ÐūŅÐ―ÐūŅŅŅŅŅ: ŅŅŅКа ÐļзÐūÐŧŅŅÐļÐļ Ð―Ð°ÐģŅÐĩŅŅО ÐēÐūзÐīŅŅ ÐūО ÐūŅ ÐēÐ―ÐĩŅÐ―ÐĩÐģÐū ÐļŅŅÐūŅÐ―ÐļКа Ðļ ÐŋŅŅÐĩО Ð―Ð°ÐģŅÐĩÐēа ÐļзÐūÐŧŅŅÐļÐļ ŅÐūКÐūО, ÐŋŅÐūŅÐĩКаŅŅÐļО ŅÐĩŅÐĩз ÐūÐąÐžÐūŅКÐļ, а ŅаКÐķÐĩ ÐŋÐūÐī ÐēаКŅŅОÐūО.

ÐŅÐļ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐļ КÐūÐ―ŅаКŅÐ―ÐūÐđ ŅÐĩŅÐļ Ðē КаŅÐĩŅŅÐēÐĩ ÐļŅŅÐūŅÐ―ÐļКа ŅÐ―ÐĩŅÐģÐļÐļ, Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐūÐđ ÐīÐŧŅ ÐŋŅÐūÐēÐĩÐīÐĩÐ―ÐļŅ ŅÐūКÐūÐēÐūÐđ ŅŅŅКÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ, ŅŅÐĩÐąŅÐĩŅŅŅ ОÐļÐ―ÐļОаÐŧŅÐ―ÐūÐĩ ÐēОÐĩŅаŅÐĩÐŧŅŅŅÐēÐū Ðē ŅÐ°ÐąÐūŅŅ ŅÐŧÐĩКŅŅÐļŅÐĩŅКÐļŅ ŅÐĩÐŋÐĩÐđ ÐŧÐūКÐūОÐūŅÐļÐēа, Ðļ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļÐĩ ŅаКÐļО ÐŋŅÐūŅÐĩŅŅÐūО ÐēÐĩÐīÐĩŅŅŅ Ðļз ÐšÐ°ÐąÐļÐ―Ņ ОаŅÐļÐ―ÐļŅŅа. ÐŅÐūŅ ŅÐĩÐķÐļО ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―Ðū ÐŋŅÐūŅŅÐū ОÐūÐķÐĩŅ ÐąŅŅŅ ŅÐĩаÐŧÐļзÐūÐēÐ°Ð― Ð―Ð° ÐŧÐūКÐūОÐūŅÐļÐēаŅ ÐŋÐĩŅÐĩОÐĩÐ―Ð―ÐūÐģÐū ŅÐūКа. ÐŅÐūŅÐĩŅŅ ÐŋÐĩŅÐĩÐīаŅÐļ ŅÐ―ÐĩŅÐģÐļÐļ ÐūŅ КÐūÐ―ŅаКŅÐ―ÐūÐđ ŅÐĩŅÐļ К ÐĒÐ Ņ заŅÐūŅОÐūÐķÐĩÐ―Ð―ŅОÐļ ŅКÐūŅŅОÐļ ОÐūÐķÐĩŅ ÐąŅŅŅ ŅÐĩаÐŧÐļзÐūÐēÐ°Ð― Ņ ÐūŅÐ―ÐūŅÐļŅÐĩÐŧŅÐ―Ðū ОаÐŧŅОÐļ ÐŋÐūŅÐĩŅŅОÐļ ŅÐŧÐĩКŅŅÐūŅÐ―ÐĩŅÐģÐļÐļ.

ÐÐūÐ―ŅŅÐūÐŧŅ ÐēÐĩÐŧÐļŅÐļÐ―Ņ ŅÐūКа Ðē ÐūÐąÐžÐūŅКаŅ ÐŋÐūÐīÐēÐĩŅÐģаÐĩОÐūÐģÐū ŅŅŅКÐĩ ŅŅÐģÐūÐēÐūÐģÐū ÐīÐēÐļÐģаŅÐĩÐŧŅ Ð―ÐĩŅКÐūÐŧŅКÐū заŅŅŅÐīÐ―ÐĩÐ―, ŅаК КаК ŅазОÐĩŅÐĩÐ―Ð―ŅÐđ Ð―Ð° ÐŋŅÐŧŅŅÐĩ ОаŅÐļÐ―ÐļŅŅа аОÐŋÐĩŅОÐĩŅŅ ŅÐūКа ÐēКÐŧŅŅÐĩÐ― Ðē ŅÐĩÐŋŅ ÐŧÐļŅŅ ÐūÐīÐ―ÐūÐģÐū Ðļз ÐļОÐĩŅŅÐļŅ ŅŅ Ð―Ð° ŅÐĩКŅÐļÐļ ÐĒÐ. ÐÐīÐ―Ð°ÐšÐū Ðē ŅÐŧŅŅаÐĩ ÐŋŅÐļОÐĩÐ―ÐĩÐ―ÐļŅ ÐīÐ°Ð―Ð―ÐūÐģÐū ОÐĩŅÐūÐīа ŅŅŅКÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐīÐēÐļÐģаŅÐĩÐŧŅ Ð―Ð° ŅŅÐģÐūÐēÐūО ÐŋÐūÐīÐēÐļÐķÐ―ÐūО ŅÐūŅŅаÐēÐĩ ÐŋÐūŅŅÐūŅÐ―Ð―ÐūÐģÐū ŅÐūКа Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū Ð―Ð°ÐŧÐļŅÐļÐĩ ŅŅаŅÐļÐūÐ―Ð°ŅÐ―ÐūÐģÐū ÐļŅŅÐūŅÐ―ÐļКа ÐŋÐļŅÐ°Ð―ÐļŅ, ŅаК КаК ŅŅŅКа ÐļзÐūÐŧŅŅÐļÐļ ÐŋÐūÐī Ð―Ð°ÐŋŅŅÐķÐĩÐ―ÐļÐĩО ÐūŅ КÐūÐ―ŅаКŅÐ―ÐūÐđ ŅÐĩŅÐļ ÐŋŅÐļÐēÐĩÐīÐĩŅ К ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļŅ ÐūÐąÐžÐūŅÐūК ÐļзÐūÐŧŅŅÐļÐļ, а ŅаКÐķÐĩ Ð·Ð―Ð°ŅÐļŅÐĩÐŧŅÐ―ŅО заŅŅаŅаО ŅÐŧÐĩКŅŅÐūŅÐ―ÐĩŅÐģÐļÐļ Ðē ÐŋŅŅКÐūÐēŅŅ ŅÐĩзÐļŅŅÐūŅаŅ ŅÐŧÐĩКŅŅÐūÐēÐūза.

ÐÐĩŅŅОа ŅŅŅÐĩКŅÐļÐēÐ―ŅО ŅÐŋÐūŅÐūÐąÐūО ŅÐēÐŧŅÐĩŅŅŅ ŅŅŅКа ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ ÐŋÐūÐī ÐēаКŅŅОÐūО. ÐŅÐļ ÐŋÐūÐ―ÐļÐķÐĩÐ―ÐļÐļ ÐīаÐēÐŧÐĩÐ―ÐļŅ ÐūКŅŅÐķаŅŅÐĩÐģÐū ŅŅÐģÐūÐēŅÐđ ÐīÐēÐļÐģаŅÐĩÐŧŅ ÐēÐūзÐīŅŅ а Ð―Ð° ÐīÐĩŅŅŅКÐļ КÐа (ÐŋÐū ŅŅаÐēÐ―ÐĩÐ―ÐļŅ Ņ Ð―ÐūŅОаÐŧŅÐ―ŅО аŅОÐūŅŅÐĩŅÐ―ŅО ÐīаÐēÐŧÐĩÐ―ÐļÐĩО), ŅÐūÐīÐĩŅÐķаŅаŅŅŅ Ðē ŅÐūÐŧŅÐĩ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ, ÐēÐŧаÐģа Ð―Ð°ŅÐļÐ―Ð°ÐĩŅ ÐļÐ―ŅÐĩÐ―ŅÐļÐēÐ―Ðū ÐŋÐĩŅÐĩОÐĩŅаŅŅŅŅ К ÐĩÐĩ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐļ. ÐÐīÐ―Ð°ÐšÐū ÐīÐ°Ð―Ð―ŅÐđ ОÐĩŅÐūÐī ОÐūÐķÐĩŅ ÐąŅŅŅ ÐŋŅÐļОÐĩÐ―ÐĩÐ― ŅÐūÐŧŅКÐū Ðē ÐīÐūÐŋÐūÐŧÐ―ÐĩÐ―ÐļÐĩ К ŅÐūКÐūÐēÐūОŅ ÐļÐŧÐļ ÐļÐ―ŅŅаКŅаŅÐ―ÐūОŅ ŅÐŋÐūŅÐūÐąŅ ŅŅŅКÐļ ÐļзÐūÐŧŅŅÐļÐļ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ.

ÐÐūÐŧŅŅÐļÐ―ŅŅÐēÐū ŅŅŅÐĩŅŅÐēŅŅŅÐļŅ ÐļÐ―ŅŅŅŅКŅÐļÐđ, ŅÐĩКÐūОÐĩÐ―ÐīаŅÐļÐđ Ðļ ŅŅКÐūÐēÐūÐīŅŅÐē ÐŋÐū ÐēŅÐąÐū

ŅŅ ŅÐĩÐķÐļОÐūÐē ŅŅŅКÐļ ŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūÐđ ÐļзÐūÐŧŅŅÐļÐļ ŅŅÐģÐūÐēŅŅ ŅÐŧÐĩКŅŅÐūÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ ŅÐŧÐĩКŅŅÐūКа-ÐŧÐūŅÐļŅÐĩŅÐ―ŅОÐļ ŅŅŅÐ°Ð―ÐūÐēКаОÐļ ÐŋŅÐĩÐīÐŧаÐģаŅŅ ÐŋŅÐļОÐĩÐ―ŅŅŅ Ð―ÐļзКÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ Ð―Ð°ÐģŅÐĩÐēа Ņ ÐŋÐūŅŅÐĩÐŋÐĩÐ―Ð―ŅО ÐļŅ ÐŋÐūÐēŅŅÐĩÐ―ÐļÐĩО. ÐÐīÐ―Ð°ÐšÐū ÐūÐŋŅŅ ÐÐūŅŅÐūŅÐ―Ðū-ÐĄÐļÐąÐļŅŅКÐūÐđ ÐīÐūŅÐūÐģÐļ, ÐūŅÐ―ÐūÐēÐ°Ð―Ð―ŅÐđ Ð―Ð° ÐļŅŅÐŧÐĩÐīÐūÐēÐ°Ð―ÐļŅŅ ŅÐŋÐĩŅÐļаÐŧÐļŅŅÐūÐē ÐŅКŅŅŅКÐūÐģÐū ÐģÐūŅŅÐīаŅŅŅÐēÐĩÐ―Ð―ÐūÐģÐū ŅÐ―ÐļÐēÐĩŅŅÐļŅÐĩŅа ÐŋŅŅÐĩÐđ ŅÐūÐūÐąŅÐĩÐ―ÐļŅ (ÐŅÐÐĢÐÐĄ) ÐŋÐūÐī ŅŅКÐūÐēÐūÐīŅŅÐēÐūО ÐŋŅÐūŅÐĩŅŅÐūŅа Ð.Ð. ÐĨŅÐīÐūÐ―ÐūÐģÐūÐēа, ÐŋÐūКазаÐŧ, ŅŅÐū ŅаКÐūÐđ ŅÐĩÐķÐļО Ð―Ðĩ ŅÐūÐŧŅКÐū ŅÐ―ÐĩŅÐģÐūзаŅŅаŅÐĩÐ―, Ð―Ðū Ðļ ÐŋŅÐļÐēÐūÐīÐļŅ К ÐļÐ―ŅÐĩÐ―ŅÐļÐēÐ―ÐūОŅ ŅŅаŅÐĩÐ―ÐļŅ ÐļзÐūÐŧŅŅÐļÐļ Ðļ ŅÐūКŅаŅÐĩÐ―ÐļŅ ŅŅÐūКа ÐĩÐĩ ŅÐŧŅÐķÐąŅ. ÐаÐļÐąÐūÐŧÐĩÐĩ ÐąÐĩзÐūÐŋаŅÐĩÐ― ÐīÐŧŅ ÐļзÐūÐŧŅŅÐļÐļ ÐūÐąÐžÐūŅÐūК Ðļ ŅКÐūÐ―ÐūОÐļŅÐĩŅКÐļ ÐēŅÐģÐūÐīÐĩÐ― ОÐĩŅÐūÐī ŅŅŅКÐļ Ņ ŅÐļŅÐūŅÐ―Ðū-ÐŋŅÐĩŅŅÐēÐļŅŅŅО ŅÐŋÐūŅÐūÐąÐūО ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧÐĩО КаÐŧÐūŅÐļŅÐĩŅа.

Ðа ŅÐļŅ. 3 ÐŋŅÐĩÐīŅŅаÐēÐŧÐĩÐ―Ņ заÐēÐļŅÐļОÐūŅŅÐļ ŅÐ―ÐĩŅÐģÐūÐŋÐūŅŅÐĩÐąÐŧÐĩÐ―ÐļŅ, ОÐūŅÐ―ÐūŅŅÐļ Ðļ ŅÐĩОÐŋÐĩŅаŅŅŅŅ Ð―Ð°ÐģŅÐĩÐēа ÐļзÐūÐŧŅŅÐļÐļ, а ŅаКÐķÐĩ ÐēŅÐĩОÐĩÐ―Ðļ ÐēКÐŧŅŅÐĩÐ―ÐļŅ Ðļ ÐūŅКÐŧŅŅÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ ÐŋŅÐļ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐļ ŅÐļŅÐūŅÐ―Ðū-ÐŋŅÐĩ-ŅŅÐēÐļŅŅÐūÐģÐū ОÐĩŅÐūÐīа ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧÐĩО. ÐĄŅŅŅ ОÐĩŅÐūÐīа заКÐŧŅŅаÐĩŅŅŅ Ðē ÐŋÐĩŅÐļÐūÐīÐļŅÐĩŅКÐūО ÐēКÐŧŅŅÐĩÐ―ÐļÐļ Ðļ ÐūŅКÐŧŅŅÐĩÐ―ÐļÐļ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ ÐēÐū ÐēŅÐĩОŅ ŅŅŅКÐļ ÐŋÐĩŅÐĩŅÐēÐŧаÐķÐ―ÐĩÐ―Ð―ÐūÐđ ÐļзÐūÐŧŅŅÐļÐļ ÐĒÐ Ņ ÐŋÐūŅŅÐūŅÐ―Ð―Ðū ÐēКÐŧŅŅÐĩÐ―Ð―ŅО ÐēÐĩÐ―ŅÐļÐŧŅŅÐūŅÐūО.

Ð ŅÐĩзŅÐŧŅŅаŅÐĩ ÐąŅŅŅŅÐūÐģÐū Ð―Ð°ÐģŅÐĩÐēа ÐļзÐūÐŧŅŅÐļÐļ Ðē ÐŋÐĩŅÐēŅŅ ŅÐļКÐŧаŅ ÐēКÐŧŅŅÐĩÐ―ÐļŅ ŅÐŧÐĩКŅŅÐūÐ―Ð°ÐģŅÐĩÐēаŅÐĩÐŧŅ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ ŅÐīаÐŧÐĩÐ―ÐļÐĩ Ð·Ð―Ð°ŅÐļŅÐĩÐŧŅÐ―ÐūÐđ ŅаŅŅÐļ ÐēÐŧаÐģÐļ. ÐŅÐļ ŅŅÐūО ÐļŅКÐŧŅŅаÐĩŅŅŅ ÐŋÐūÐēŅÐĩÐķÐīÐĩÐ―ÐļÐĩ ÐļзÐūÐŧŅŅÐļÐļ ÐūÐąÐžÐūŅÐūК ÐąÐŧаÐģÐūÐīаŅŅ ÐūŅŅаÐēŅÐĩÐđŅŅ Ðē Ð―ÐļŅ ÐēÐŧаÐģÐļ. ÐĄÐ―ÐļÐķÐĩÐ―ÐļÐĩ ŅÐĩОÐŋÐĩŅаŅŅŅŅ ÐļзÐūÐŧŅŅÐļÐļ ÐēÐū ÐēŅÐĩОŅ ÐĩÐĩ ŅŅŅКÐļ ÐŋÐūзÐēÐūÐŧŅÐĩŅ заÐēÐĩŅŅÐļŅŅ ÐŋŅÐūŅÐĩŅŅ ÐŋŅÐļ Ð―Ð°ÐļÐąÐūÐŧÐĩÐĩ ÐąÐĩзÐūÐŋаŅÐ―ŅŅ Ðļ Ð―ÐļзКÐļŅ ŅÐĩОÐŋÐĩŅаŅŅŅаŅ , а ŅаКÐķÐĩ Ņ ОÐļÐ―ÐļОаÐŧŅÐ―ŅОÐļ заŅŅаŅаОÐļ ŅÐ―ÐĩŅÐģÐļÐļ.

ÐÐūÐīÐēÐūÐīŅ ÐļŅÐūÐģ ÐēŅŅÐĩÐļзÐŧÐūÐķÐĩÐ―Ð―ÐūОŅ, ОÐūÐķÐ―Ðū ŅŅÐēÐĩŅÐķÐīаŅŅ, ŅŅÐū ÐŋŅÐūÐēÐĩÐīÐĩÐ―ÐļÐĩ ŅÐšÐ°Ð·Ð°Ð―Ð―ŅŅ ОÐĩŅÐūÐŋŅÐļŅŅÐļÐđ КŅаÐđÐ―Ðĩ Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū Ðļ ÐēаÐķÐ―Ðū ÐīÐŧŅ ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ ŅŅÐūÐēÐ―Ņ Ð―Ð°ÐīÐĩÐķÐ―ÐūŅŅÐļ ŅÐūÐēŅÐĩОÐĩÐ―Ð―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē. ÐŅÐū ÐūÐąÐĩŅÐŋÐĩŅÐļŅ ŅÐ―ÐļÐķÐĩÐ―ÐļÐĩ ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ŅŅ заŅŅаŅ Ð―Ð° ŅÐĩОÐūÐ―Ņ ŅŅÐģÐūÐēŅŅ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ Ðļ ÐēŅÐĩОÐĩÐ―Ðļ Ð―Ð°Ņ ÐūÐķÐīÐĩÐ―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē Ð―Ð° Ð―ÐĩÐŋÐŧÐ°Ð―ÐūÐēÐūО ŅÐĩОÐūÐ―ŅÐĩ.

0.0. ÐĄÐÐÐÐÐÐ,

заОÐĩŅŅÐļŅÐĩÐŧŅ Ð―Ð°ŅаÐŧŅÐ―ÐļКа ÐūŅÐīÐĩÐŧа ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅÐĩŅКÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ÐÐÐ ÐĶÐĒ, Ð.Ð. ÐÐÐÐŽÐÐÐÐÐ,

ÐēÐĩÐīŅŅÐļÐđ КÐūÐ―ŅŅŅŅКŅÐūŅ